BHT 2S1060TRC

双机组烫金清废模切机

局部介绍

飞达

基于先进技术平台而设计的送纸部,精准、稳定、可靠,可顺畅输送从90克薄纸到轻瓦楞纸各种纸张。

双张检测器

超声波双张检测,调节容易、精准,减少印刷表面擦痕。

牙排

高新技术合金牙排,并由大动角间歇机构驱动,走纸平顺,有利于多拼版少连点高速运行,生产效率高,不易散版。安全牙排链条锁,在生产停机及发生故障以及激活安全装置时自动锁定牙排驱动链条,确保作业人员的安全。

牙排后定位伺服控制系统

牙排后定位采用伺服控制系统,可通过PLC触摸屏按键实现调节每条牙排的准确精度,确保牙排精度,永久性达到±0.075mm精度(专利产品)。

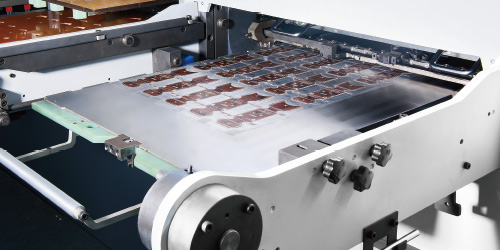

烫金部

最大烫金压力可达600吨,使烫印效果更饱满,适用大面积多工艺烫金、深压纹的烟包、酒包生产。

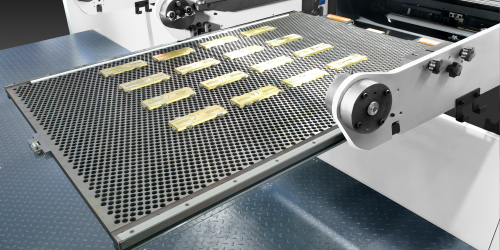

模切钢板

15mm合成材料精磨模切支撑板,配置中央定位5mm硬模切钢板 4mm+1mm层夹模切钢板及+/-0.9mm纵横向微调装置,校版方便快捷。

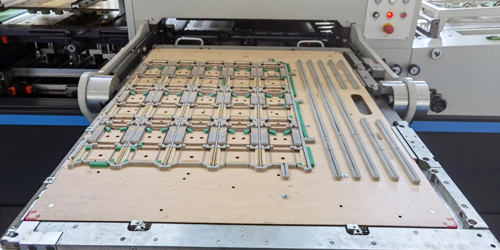

版框微调装置

采用中心线快速定位的装置,并具有微调功能,方便版框快速调整。

先进的快速锁板装置

中央定位快锁清废、分品模具版框,置换装夹模具快捷,换版时间短,实际生产率高。

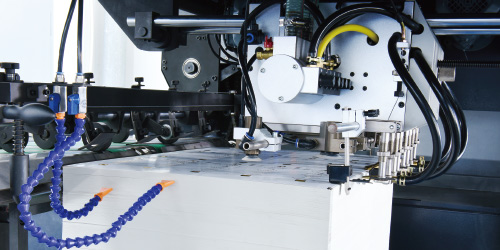

主机冷却润滑机构

自动泵油循环冷却装置,确保主机长时间高速运转的润滑,保持主机润滑油正常温度。

德国真空泵

德国BECKER无油式吹吸两用真空泵。

自动供油系统

整机采用集中自动供油系统,确保传动部位不缺油。

配置项目

| 输纸部 | BHT-2S1060TRC |

| 01、不停机高速送纸部 | 〇 |

| 02、鱼鳞式强力吸纸飞达头,4 吸 4 送,吸头可配合纸张的变形状况调试各种吸纸角度 | 〇 |

| 03、可调式吸风筒,吸头及分气阀超硬合金处理 | 〇 |

| 04、3 道飞达头防撞装置 | 〇 |

| 05、横向分纸吹风装置 | 〇 |

| 06、主、副堆纸台不停车交替,飞达不停机操作 | 〇 |

| 07、主给纸堆机械式左右微调装置 | 〇 |

| 08、预堆纸装置配置轨道使操作人员可准确方便地将纸堆送入飞达 | 〇 |

| 09、纸张对位调节装置,能够在不停机的状态下对纸张到达前规距离进行手动调整 | 〇 |

| 10、大斜面输纸台,适合于薄纸与弯曲纸张的高速输送 | 〇 |

| 11、四个前规可单独调整 | 〇 |

| 12、压纸装置,更加顺畅地将弯曲纸张送到前规 | 〇 |

| 13、推拉两用侧规,操作侧、传动侧各一套。侧规可在推拉规间调节以满足不同纸张需求 | 〇 |

| 14、侧规、前规纸张光电检测 | 〇 |

| 15、纸张到达前规,降速进纸的功能 | 〇 |

| 16、超声波双张检测器 | 〇 |

| 17、进口输纸皮带及不锈钢传送板 | 〇 |

| 18、输纸框气动抬起装置 | 〇 |

| 19、单点离合器:输送部与主机部能够随时分离和同步结合,简化和方便了操作顺序。无 论打样、试压力等都能随心所欲地分离及合上输送部 | 〇 |

| 20、PLC 及电子凸轮控制整机的时序 | 〇 |

| 21、德国贝克品牌吹吸两用真空泵 | 〇 |

| 22、纸张不到位强制夹纸和开牙装置 | 〇 |

| 模切部 | |

| 01、球墨铸铁的主机体与左右墙板及上平台、下动台 | 〇 |

| 02、进口蜗轮,蜗杆与 40cr 曲轴 | 〇 |

| 03、模切底板和刀模板回转装置 | 〇 |

| 04、主传动箱内润滑油自动冷却润滑系统 | 〇 |

| 05、进口扭力限制过载保护器 | 〇 |

| 06、电动调压装置,可通过 PLC 触摸屏按键实现压力的准确控制 | 〇 |

| 07、整套进口阳极处理铝合金牙排及定位结构、精钢叼纸牙片及配套牙枕, 牙排采用可调式牙排结构 | 〇 |

| 08、牙排后定位采用伺服控制系统,可通过 PLC 触摸屏按键实现调节每条牙排的准确精度,确保牙排精度,永久性达到±0.075mm 精度(专利产品) | 〇 |

| 09、牙排传动链条配备独立润滑油装置 | 〇 |

| 10、高精密度进口叼纸牙排传动链 | 〇 |

| 11、进口主传动链条 | 〇 |

| 12、进口间歇分割器 | 〇 |

| 13、进口同步带、带轮传动 | 〇 |

| 14、主传动进口气动离合器刹车装置 | 〇 |

| 15、日本 SMC 气压检测装置,气压过低报警提示 | 〇 |

| 16、模切压力采用变形测量器直接精确测量,并在人机界面上显示 | 〇 |

| 17、15mm 模切钢板垫板配备 5mm 组合式下垫板中心定位结构+/-0.9mm 纵横向微调装置, 换版快捷、简单, 减少补版作业时间 | 〇 |

| 18、模切版框采用中心线快速定位的装置结构,具有微调功能,方便板框调整 | 〇 |

| 19、模切板框和模切下垫板采用日本 SMC 气量调节器锁定,避免上板框锁定安装不到位的情况,有效避免人为因素操作造成的损失 | 〇 |

| 20、西门子品牌主电机传动 | 〇 |

| 21、整机采用集中自动供油系统,确保传动部位不缺油 | 〇 |

| 22、配备储气罐,确保整机气压稳定 | 〇 |

| 清废部 | |

| 01、上清废传动机构 | 〇 |

| 02、上清废框抬起装置,可任意选择是否使用清废功能 | 〇 |

| 03、清废上框采用气动快锁装置 | 〇 |

| 04、可拉出式具有快锁功能的中间清废阴模传动机构 | 〇 |

| 05、中间清废板的安装采用中心线快速定位安装方式,使操作人员可以快速安装清废板, 提高换板效率 | 〇 |

| 06、清废下框采用中心定位方式 | 〇 |

| 07、下清废传动机构 | 〇 |

| 08、漏斗式废料收集装置 | 〇 |

| 09、清废框架带数字显示的微调装置 | 〇 |

| 10、清废牙排定位装置 | 〇 |

| 废边输出部 | |

| 01、废边输送装置 | 〇 |

| 02、不停机取样装置 | 〇 |

| 03、伺服驱动的阻尼毛刷 | 〇 |

| 电气部 | |

| 01、德国西门子 PLC 控制系统 | 〇 |

| 02、模切部采用德国西门子 10.4 英寸和收纸部 7 英寸触摸显示屏 | 〇 |

| 03、机器全部采用德国 Moeller 的继电器、交流接触器、空气开关和按钮,保证了电器部分的稳定和可靠 | 〇 |

| 04、整机采用日本欧姆龙 Omron 的光电开关,光纤,编码器和传感器,确保电气检测各部位动作的准确和稳定 | 〇 |

| 烫金电脑控制系统 | |

| 01、自主研发 AC801 烫金电脑控制系统,运行精度准确、速度快,可实现高速智能跳步运行大幅面电化铝箔(专利技术) | 〇 |

| 02、三纵二横铝箔独立送箔系统,保证高速下电化铝输送平稳、准确,张力控制可靠,铝箔拉伸小 | 〇 |

| 03、三纵烫金收箔内侧大幅面双轴收箔装置(专利技术) | 〇 |

| 04、三纵烫金收箔外侧智能收箔柜装置 | 〇 |

| 05、三纵送箔架采用推拉式装置,方便送箔架从机内拉出更换铝箔,操作简便安全 | 〇 |

| 06、烫金伺服采用直连式送箔轴装置、精度高 | 〇 |

| 07、配置断箔检测系统,防止因电化铝意外断裂而引起的烫印废品,提高烫印产品成品率 | 〇 |

| 08、20 温区独立控制系统,有效控制烫金板的加热温度。确保整个加热系统温度控制更加均衡、稳定 | 〇 |

| 09、清废与烫金功能快速转换装置 | 〇 |

| 10、纵横双向配有铝箔分离吹气装置,适用于大面积烫金 | 〇 |

| 11、铝箔长度短于设定参数将触发警报,计算机处理铝箔监控系统显示剩余及已用铝箔长度 | 〇 |

| 12、烫金部操作台采用 10.4 英寸触摸显示屏 | 〇 |

| 13、全息防伪放箔架装置,操作快捷,对位更换安全,安装方便,保证全息烫印精度准确、稳定(全息烫金专用,选配) | △ |

注:此配置单只供参考,正式配置单以合同为准。标配:〇;选配:△

技术参数

| 型 号 | BHT-2S1060TRC |

| 功能简介 | 1. 烫金+凹凸(深压纹) 2. 烫金+模切+清废 3. 凹凸(深压纹)+模切+清废 |

| 适用纸张范围 | 80~2000g/m2卡纸,0.1~2mm卡纸,≤4mm瓦楞纸 |

| 最大纸张尺寸 | 1060×760mm |

| 最小纸张尺寸 | 400×350mm |

| 版框内径尺寸 | 1080×770mm |

| 最大模切幅面 | 1060×745mm |

| 最大烫金幅面 | 1060×740mm |

| 叼口空白 | 9~17mm |

| 最小双刀废边宽度 | 5mm |

| 模切精度 | ≤±0.075mm |

| 烫金精度/全息烫金精度 | ≤±0.075mm |

| 最大工作压力 | 600ton + 600ton |

| 最大工作速度 | 7200s/h |

| 最大给纸高度(含托盘)(普通模式) | 1800mm |

| 最大给纸高度(含托盘)(不停式模式) | 1520mm |

| 最大收纸高度(含托盘) | 1580mm |

| 最大金箔直径 | Φ250mm纵向,Φ200mm横向 |

| 电加热系统 | 20温区,40~180℃可调 |

| 铝箔宽度 | 20~1060mm |

| 一机组电化铝送箔系统 | 3纵+2横(可选) |

| 二机组电化铝送箔系统 | 配备电加热系统 |

| 整机尺寸 | 9683×4708×2900mm |

| 整机尺寸(含板框预装架) | 9683×5608×2900mm |

| 整机净重 | 46000kg |

| 满载功率 | 84KW |

| 气源要求 | 压力:0.6~0.7MPA,流量:≥1m3/min |