MHK 1350AT

全自动烫金平压平模切机

特点介绍

MHK-1350AT全自动烫金平压平模切机主要用于印刷包装工业中的纸盒、纸箱、商标的模切、烫金、压痕和冷压凹凸等,特别是各种高级精细的印刷品,如烟盒、酒盒、礼品盒、小家电盒、化妆品盒等,均可以在本机上进行普通烫金以及凹凸压痕,以获得富于立体感、精致美观的印刷制品。

局部介绍

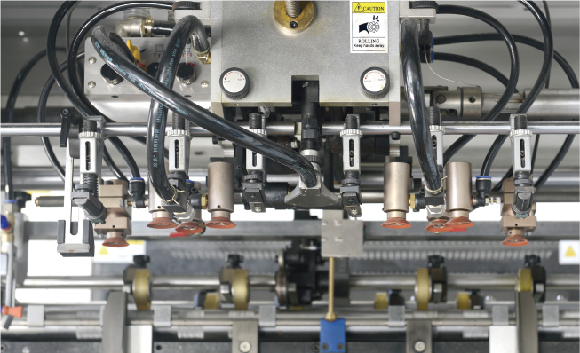

飞达

高速送纸飞达头,可根据纸张情况自由调整。

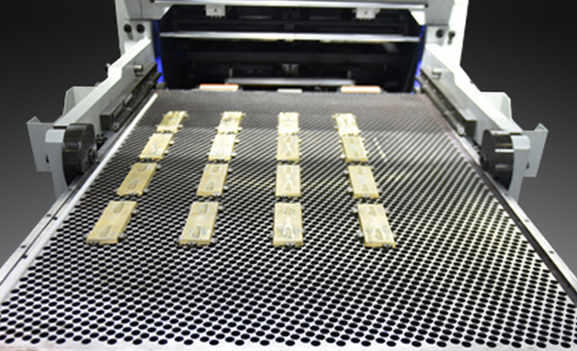

输纸台

采用气弹簧辅助动力,到位减速机构装置,与压纸框配备整体调节压纸轮装置,方便快速调节。

牙排后定位伺服控制系统

牙排后定位采用伺服控制系统,可通过PLC触摸屏按键实现调节每条牙排的准确精度,确保牙排精度,永久性达到±0.075mm精度(专利产品)。

烫金部微调蜂窝板

20 温区独立控制系统,有效控制烫金板的加热温度。确保整个加热系统温度控制更加均衡、稳定。

放箔部

三纵二横铝箔独立送箔系统,保证高速下电化铝输送平稳、准确,张力控制可靠,铝箔拉伸小。

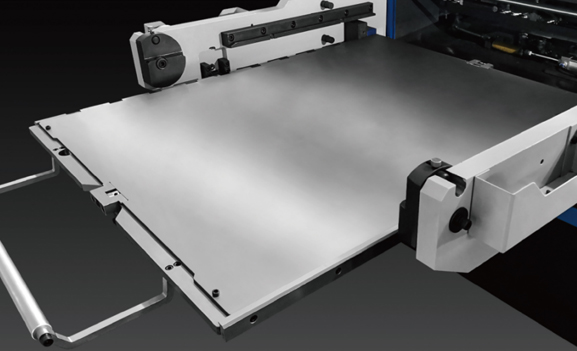

微调模切底板

组合式下垫板中心定位结构(3.5mm+1.5mm),具有微调功能,方便底模调整。

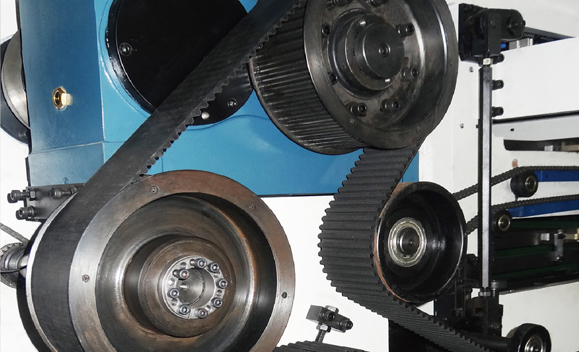

同步带传动,间歇机构

台湾高精度间歇分割器,长期使用也能保证较高的定位精度。

主机冷却润滑机构

自动泵油循环冷却装置,确保主机长时间高速运转的润滑,保持主机润滑油正常温度。

收纸部

卷帘式辅收纸架,可实现不停机收纸,收纸双向辅助吹风,手动取样机构,操作方便。

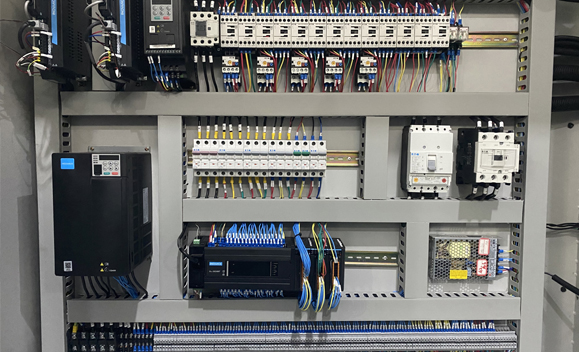

电控部

本机采用德国穆勒、日本欧姆龙电器元件,操作简易,保养维护方便。

德国真空泵

德国BECKER无油式吹吸两用真空泵。

自动供油系统

整机采用集中自动供油系统,确保传动部位不缺油。

配置项目

| 输纸部 | MHK-1350AT |

| 01、球墨铸铁的整体输送部墙板 | 〇 |

| 02、鱼鳞式强力吸纸飞达头,4 吸 4 送,吸头可配合纸张的变形状况调试各种吸纸角度 | 〇 |

| 03、可调式吸风筒,吸头及分气阀超硬合金处理 | 〇 |

| 04、3 道飞达头防撞装置 | 〇 |

| 05、横向分纸吹风装置 | 〇 |

| 06、主、副堆纸台不停车交替,飞达不停机操作,最大堆纸高度 1600mm | 〇 |

| 07、主给纸堆电动左右微调装置 | 〇 |

| 08、预堆纸装置配置轨道使操作人员可准确方便地将纸堆送入飞达 | 〇 |

| 09、推拉两用侧规,操作侧、传动侧各一套。侧规可在推拉规间调节以满足不同纸张需求 | 〇 |

| 10、侧规、前规纸张光电检测 | 〇 |

| 11、纸张到达前规,降速进纸的功能 | 〇 |

| 12、机电式双张检测器 | 〇 |

| 13、进口输纸皮带及不锈钢传送板 | 〇 |

| 14、输纸框气动抬起装置 | 〇 |

| 15、单点离合器:输送部与主机部能够随时分离和同步结合,简化和方便了操作顺序。无论打样、试压力等都能随心所欲地分离及合上输送部 | 〇 |

| 16、PLC 及电子凸轮控制整机的时序 | 〇 |

| 17、德国贝克品牌吹吸两用真空泵 | 〇 |

| 模切部 | |

| 01、球墨铸铁的重型主机体与左右墙板及上平台、下动台 | 〇 |

| 02、进口蜗轮,蜗杆与 40cr 曲轴 | 〇 |

| 03、模切底板和刀模板回转装置 | 〇 |

| 04、主传动箱内润滑油自动冷却润滑系统 | 〇 |

| 05、进口扭力限制过载保护器 | 〇 |

| 06、伺服电机调压装置,可通过 PLC 触摸屏按键实现压力的准确控制,调整量准确到 0.01mm | 〇 |

| 07、整套进口阳极处理铝合金牙排及定位结构 7 组,每条牙排采用可调式牙排结构 | 〇 |

| 08、牙排后定位采用伺服控制系统,可通过 PLC 触摸屏按键实现调节每条牙排的准确精度,确保牙排精度,永久性达到±0.075mm 精度(专利产品) | 〇 |

| 09、进口主传动链条 | 〇 |

| 10、进口间歇分割器 | 〇 |

| 11、进口同步带、带轮传动 | 〇 |

| 12、主传动进口气动离合器刹车装置 | 〇 |

| 13、日本 SMC 气压检测装置,气压过低报警提示 | 〇 |

| 14、组合式下垫板中心定位结构(3.5mm+1.5mm),具有微调功能,方便底模调整 | 〇 |

| 15、模切版框采用中心线快速定位的装置结构 | 〇 |

| 16、模切板框和模切下垫板采用日本 SMC 气量调节器锁定,避免上、下板框锁定安装不到位的情况,有效避免人为因素操作造成的损失 | 〇 |

| 17、西门子品牌主电机传动 | 〇 |

| 18、整机采用集中自动供油系统,确保传动部位不缺油 | 〇 |

| 19、配备储气罐,确保整机气压稳定 | 〇 |

| 收纸部 | |

| 01、球墨铸铁的收纸左右墙板 | 〇 |

| 02、可调机械式收纸毛刷压纸机构,帮助牙排卸纸并堆叠 | 〇 |

| 03、收纸齐纸装置 | 〇 |

| 04、上下极限开关光电检测,防止收纸台堆纸过高和纸张上卷 | 〇 |

| 05、卷帘式辅收纸架,可实现不停机收纸 | 〇 |

| 06、收纸部可通过 7 英寸触摸屏调控整台机器 | 〇 |

| 07、收纸双向辅助吹风,手动取样机构,操作方便 | 〇 |

| 电气部 | |

| 01、德国西门子 PLC 控制系统 | |

| 02、模切部采用德国西门子 10.4 英寸和收纸部 7 英寸触摸显示屏 | 〇 |

| 03、机器全部采用德国 Moeller 的继电器、交流接触器、空气开关和按钮,保证了电器部分的稳定和可靠 | 〇 |

| 04、整机采用日本欧姆龙 Omron 的光电开关,光纤,编码器和传感器,确保电气检测各部位动作的准确和稳定 | 〇 |

| 烫金电脑控制系统 | |

| 01、自主研发 AC801 烫金电脑控制系统,运行精度准确、速度快,可实现高速智能跳步运行大幅面电化铝箔(专利技术) | 〇 |

| 02、三纵二横铝箔独立送箔系统,保证高速下电化铝输送平稳、准确,张力控制可靠,铝箔拉伸小 | 〇 |

| 03、三纵烫金收箔内侧大幅面双轴收箔装置(专利技术) | 〇 |

| 04、三纵烫金收箔外侧智能收箔柜装置 | 〇 |

| 05、三纵送箔架采用推拉式装置,方便送箔架从机内拉出更换铝箔,操作简便安全 | 〇 |

| 06、烫金伺服采用直连式送箔轴装置、精度高 | 〇 |

| 07、配置断箔检测系统,防止因电化铝意外断裂而引起的烫印废品,提高烫印产品成品率 | 〇 |

| 08、20 温区独立控制系统,有效控制烫金板的加热温度。确保整个加热系统温度控制更加均衡、稳定 | 〇 |

| 09、纵横双向配有铝箔分离吹气装置,适用于大面积烫金 | 〇 |

| 10、铝箔长度短于设定参数将触发警报,计算机处理铝箔监控系统显示剩余及已用铝箔长度 | 〇 |

| 11、烫金部操作台采用 10.4 英寸触摸显示屏 | 〇 |

| 12、全息防伪放箔架装置,操作快捷,对位更换安全,安装方便,保证全息烫印精度准确、 稳定(全息烫金专用,选配) | △ |

注:此配置单只供参考,正式配置单以合同为准。标配:〇;选配:△

技术参数

| 型 号 | MHK-1350AT |

| 最大用纸幅面 | 1350×940mm |

| 最小用纸幅面 | 550×450mm |

| 最大模切幅面 | 1340×940mm |

| 最大烫金幅面 | 1340×940mm |

| 最大热压幅面(凹凸/深压纹) | 1340×940mm |

| 叼口空白 | 9-17mm |

| 板框内版尺寸 | 1405×977mm |

| 纸张规格 | 90~2000g/m²卡纸,0.1~2mm卡纸,≤4mm 瓦楞纸 |

| 模切精度 | ≤±0.075mm |

| 普通烫精度 | ≤±0.075mm |

| 全息定位烫精度 | ≤±0.075mm(选配) |

| 热压精度(凹凸/深压纹) | ≤±0.075mm |

| 最大工作压力 | 600T |

| 最大工作速度 | 5500s/h (模切);5500s/h (烫金);5500s/h (热压) |

| 最大给纸堆高 | 1600mm(含木托板) |

| 最大收纸堆高 | 1400mm(含木托板) |

| 最大金箔直径 | 250mm(纵向);200mm(横向) |

| 电加热系统 | 20温区,40-180℃可调 |

| 铝箔宽度 | 20-1320mm |

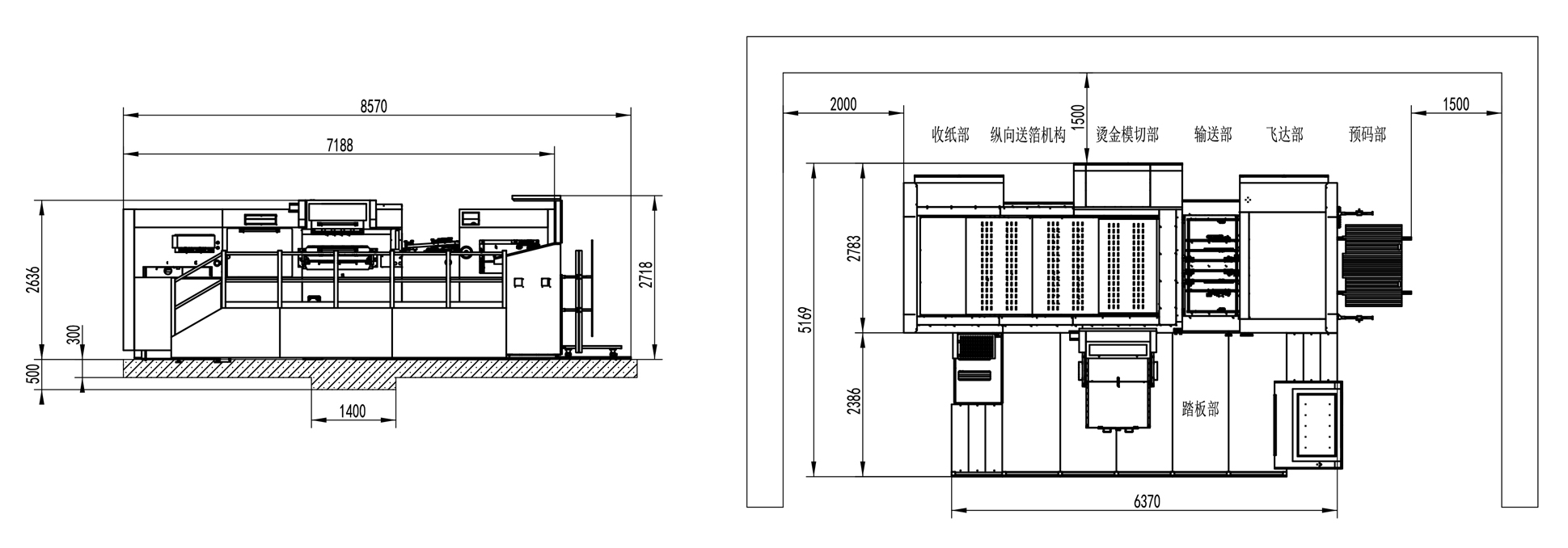

| 整机尺寸 | 8416×5199×2645mm(L×W×H) (长含预上纸轨道;宽含脚踏板) |

| 机器总重 | 32T |

| 主电机功率 | 15kw |

| 满载功率 | 60kw |

| 气源要求 | 压力: 0.6~0.7Mpa,流量: ≥0.37m³/min |

平面图